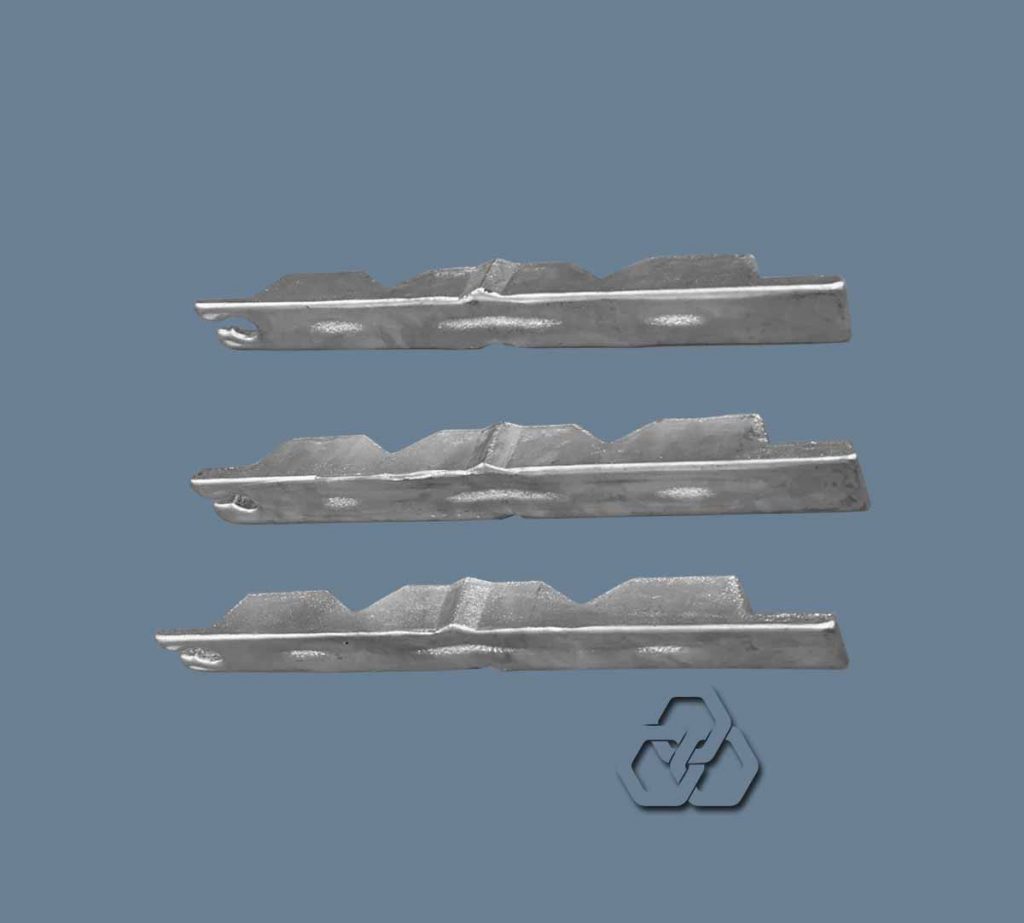

Zamac para fundición

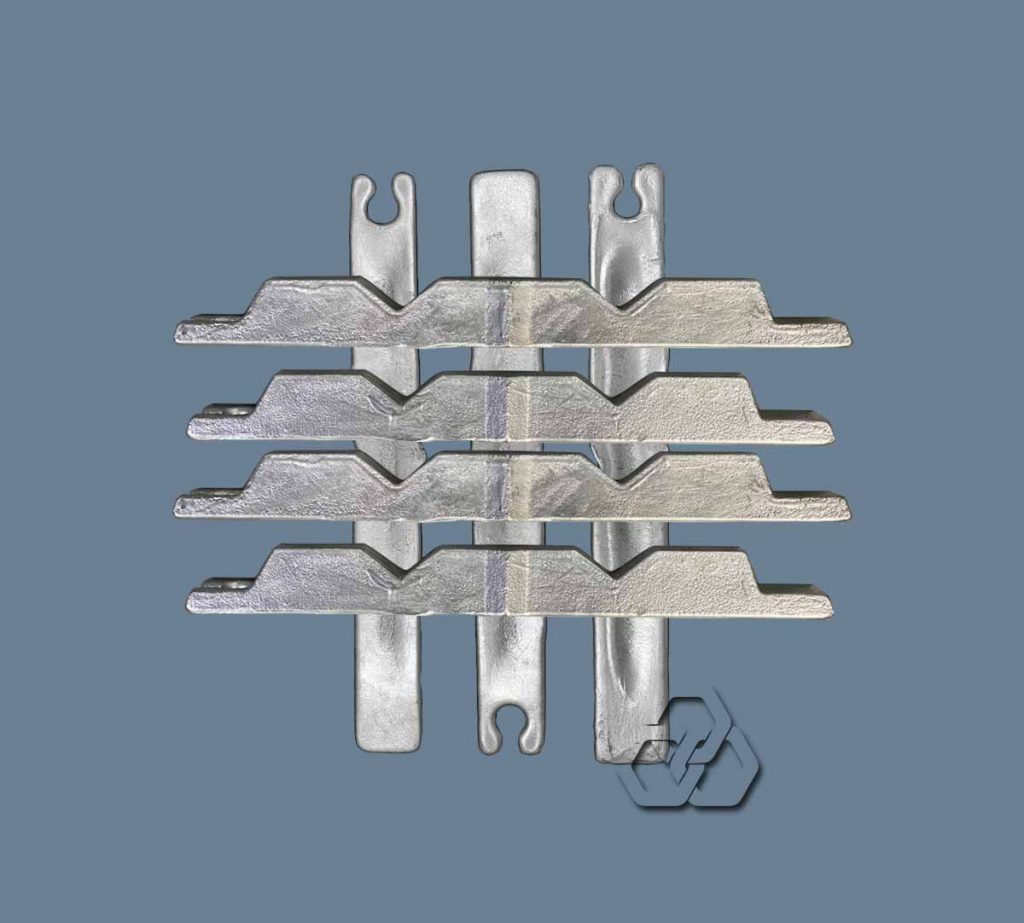

Lingotes de Zamac para fundición – este es uno de los principales ítems del amplio portafolio de productos de la Fundición Magma. El lingote de Zamac para fundir es considerado materia-prima ideal para empresas de los siguientes nichos de actividad:

- Industrias de la moda: Utilizan zamac para fundir anillos, hebillas, adornos, ojales, mosquetones y colgantes

- Industrias de muebles: Utilizan zamac en tiradores, soportes, pies, cabinas, sujetadores y elementos de acabado

- Industrias automotivas: Utilizan zamac en moldes y componentes.

- Industrias metalúrgicas: Utilizan zamac en de tornillos, remaches, fijaciones y piezas especiales.

- Industrias de herrajes: Utilizan zamac en cerraduras, bisagras, candados, cojinetes, resortes y tiradores.

- Industrias línea blanca: Utilizan zamac en tapas de motor, cantoneras y bisagras para refrigeradores.

Beneficio del Zamac para fundir

El mayor beneficio proporcionado por el Zamac para fundir es, sin duda el bajo costo de producción. A este, se asocia la versatilidad de la aleación en la producción de enorme variedad de productos, piezas y componentes.

Las industrias que eligen el Zamac para fundir en sus líneas de producción, en general lo hacen debido a la elevada dureza de la aleación, alta resistencia a la tracción y versatilidad de aplicación. Es el caso, por ejemplo de la fabricación de piezas, componentes y materiales que exigen un acabado fino y riqueza en los detalles.

El Zamac también es considerado ideal para fundir productos cuyo proceso de producción incluye la cromado, el mecanizado y la pintura.

Característica del ZAMAC para fundición

De un modo general, las aleaciones Zamac tienen las siguientes características y ventajas para fundición:

- Bajo consumo de energía

- Formatación de piezas de alta precisión

- Facilidad para producción a escala

- Agilidad para producir ciclos más rápidos de inyección

- Plasticidad (para generar acabado fino)

- Conformidad para tratamiento de superficie

El término Zamac, en la realidad, es una sigla formada por las letras iniciales de los metales que componen la aleación: Zinc, Aluminio, Magnesio y Cobre.

Zinc: Aparece en la aleación en las concentraciones del 92% al 95%, dándole resistencia a la corrosión y al desgaste natural, más dureza y densidad.

Aluminio: Elemento responsable por la alta fluidez del ZAMAC para fundición. Afina la granulación y hace la aleación más resistente. Además de eso, tiene el papel fundamental de inhibir la acción del zinc sobre los metales ferroso.

Magnesio: Incorporado al ZAMAC para compensar los efectos causados por las impurezas metálicas. También reduce ligeramente la ductilidad de la aleación e inhibe la corrosión intergranular.

Cobre: Tiene el papel de garantizar mayor fluencia, resistencia mecánica y dureza al producto.

Tipos de ZAMAC para fundición y sus aplicaciones

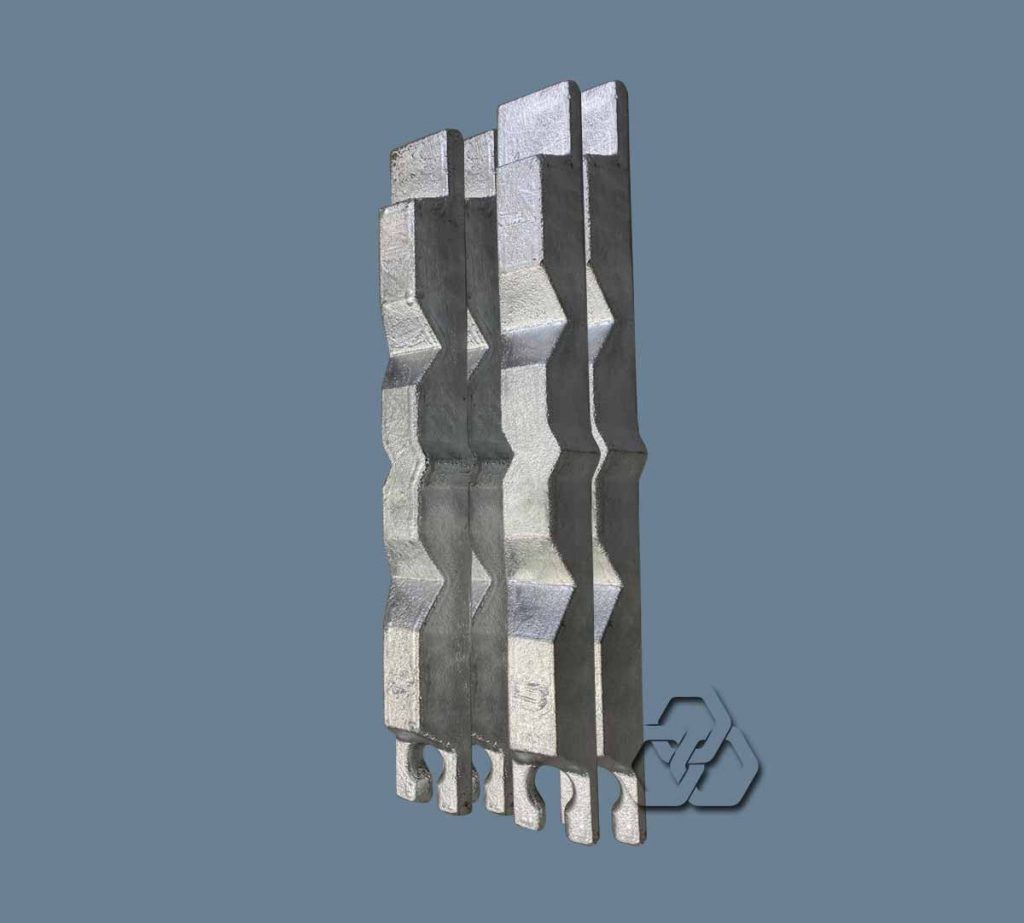

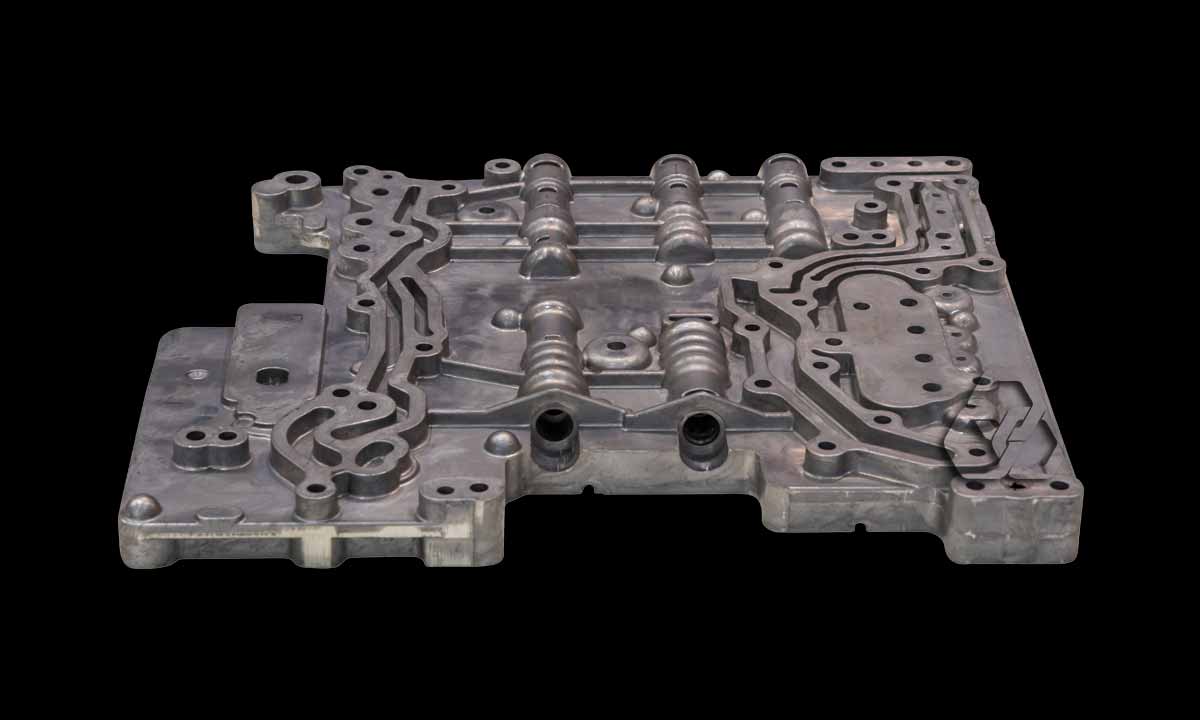

El Zamac es apropiado para fundir en moldes permanentes de metal o de silicona, utilizando las técnicas de inyección y de centrifugación, cuyos resultados superan el método convencional de fundición en arena. Además de eso, es posible fundir el Zamac repetidas veces, sin perder sus características físico-mecánicas.

La necesidad de producir diferentes tipos de Zamac para fundición, con variadas aplicaciones específicas, hizo que la Fundición Magma pusiera en línea las aleaciones más frecuentemente utilizadas en Brasil. Son ellas:

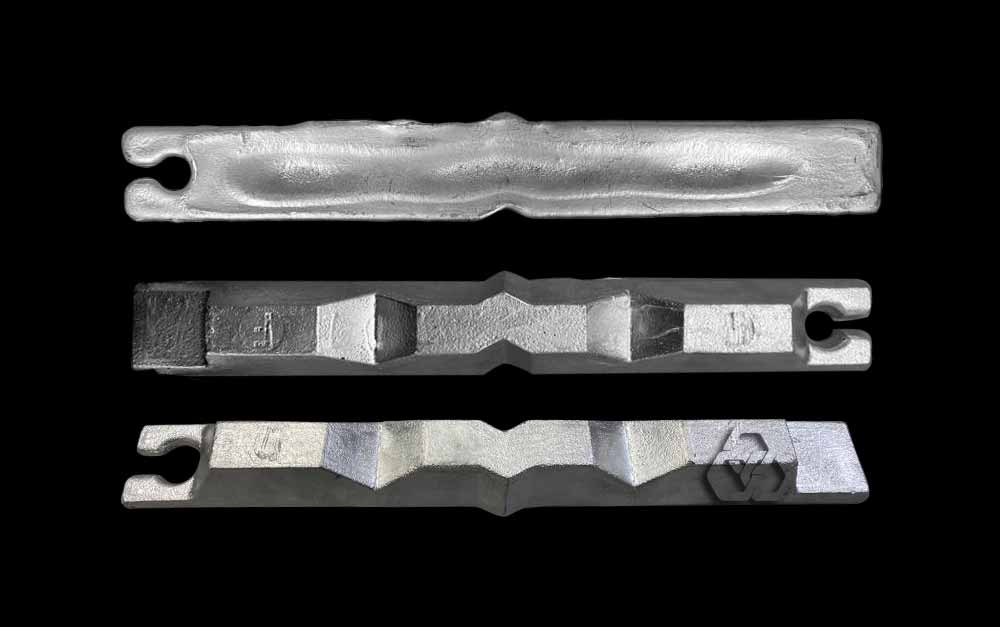

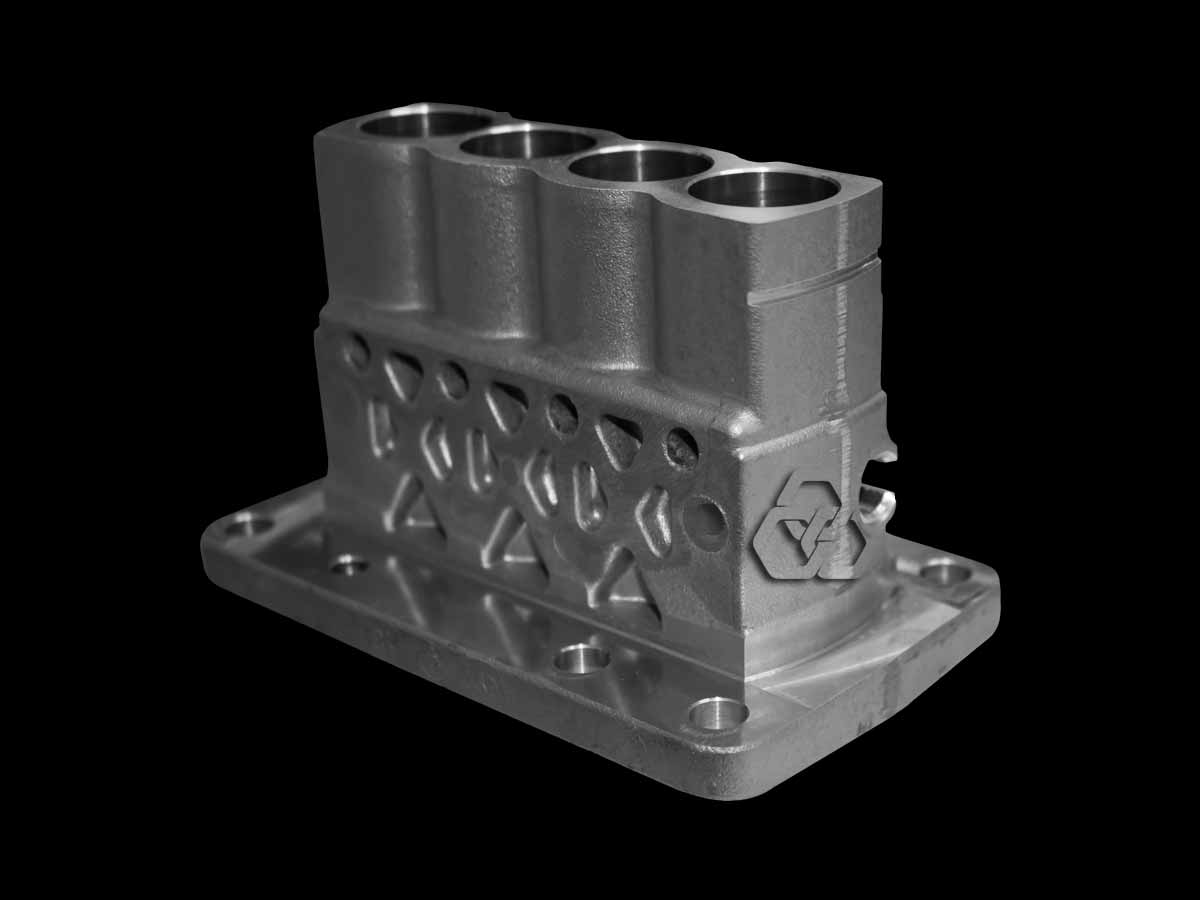

ZAMAC 2: Aleación de la familia ZAMAC con mayor dureza y resistencia a tracción y fatiga. Contiene, de entre las demás aleaciones, el más elevado tenor de cobre (3%). Es usada con frecuencia en la producción de herramientas y moldes para la inyección plástica y estampado de piezas de acero de poco espesor.

ZAMAC 3: Tiene buena resistencia a la tracción, a la corrosión y al choque. Presenta gran ductilidad, fundibilidad, facilidad de pintura y buena estabilidad dimensional. Esa aleación es utilizada en diversas aplicaciones, como: fabricación de llaves y cerraduras, hebillas para cinturones y calzados, remaches, adornos para bolsos, bisuterías y válvulas de gas.

ZAMAC 5: Tiene propiedades similares a las del ZAMAC 3, pero, resiste más a la corrosión y es más fácilmente moldeada. La mayor proporción de cobre de esta aleación aumenta su resistencia mecánica y dureza. Es la más resistente a la fluencia de entre las aleaciones ZAMAC, y una de las más utilizadas en el proceso de fundición bajo presión.

ZAMAC 8: Se trata de la aleación más apropiada al proceso de fundición centrífuga. Especialmente indicada para la producción de piezas pequeñas que demandan buen acabado superficial y alto nivel de detalle.

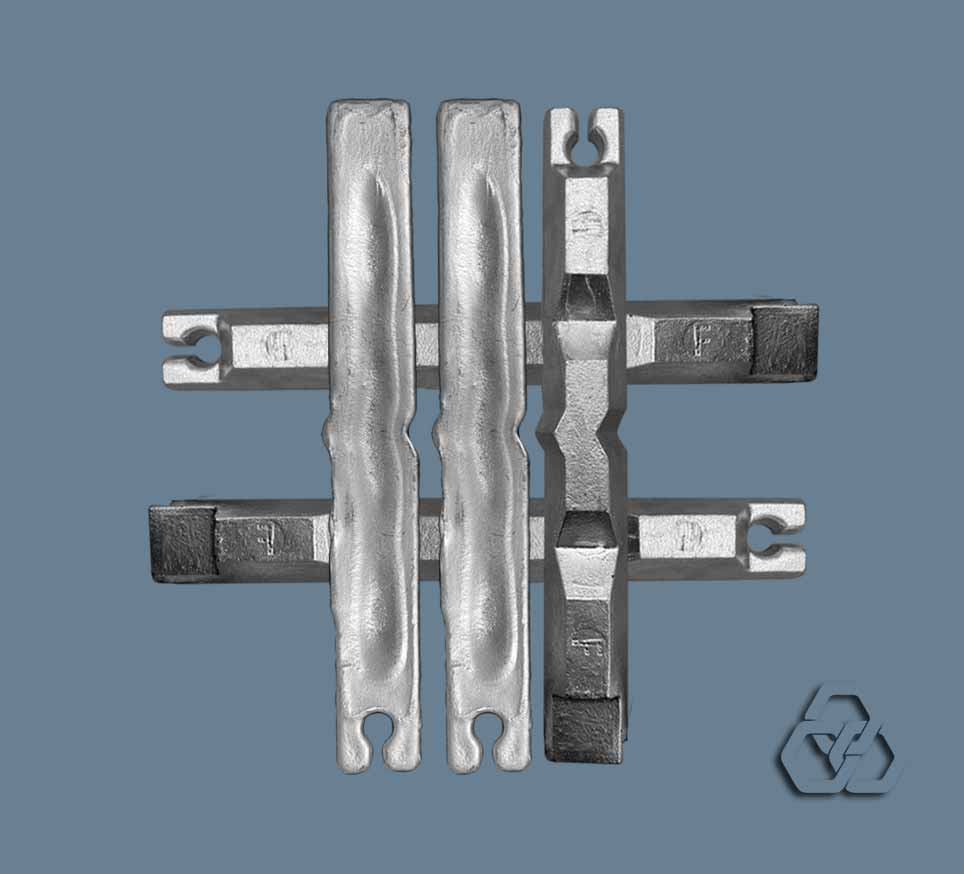

Lingotes Zamac Fundición Magma

Las aleaciones de zinc Zamac (o Zamak) están presentes con destaque en nuestros portafolio de soluciones en aleaciones metálicas. Además de ella, producimos también otras aleaciones de la familia ZAMAC: ZAMAC 2, ZAMAC 3, ZAMAC 5 y Zamac 8.

¡Contáctese con nosotros y conozca toda nuestra línea de productos!